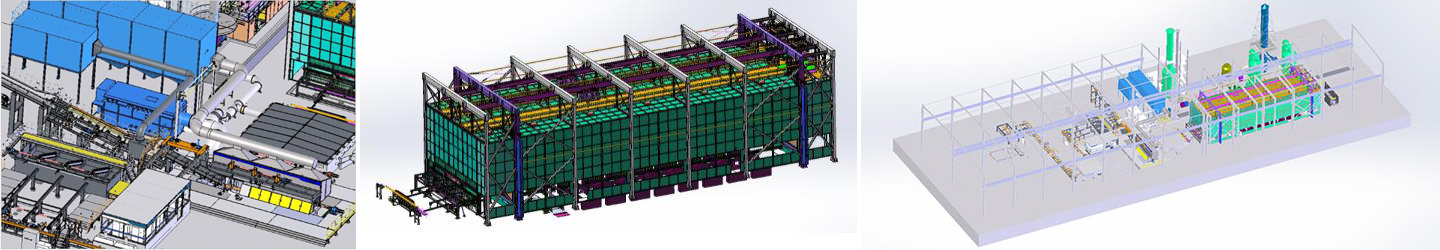

Línea de galvanizado por soplado

1. La línea automática de galvanizado por inmersión en caliente para tubos de acero realiza un decapado totalmente automático en un espacio cerrado, garantizando al mismo tiempo la eficiencia del decapado. Incorpora el reemplazo automático de las eslingas de decapado para evitar la entrada de fundente en el tanque de decapado, logrando así el objetivo de utilizar ácido limpio.

2. Diseño optimizado del equipo de galvanización, operación más sencilla, menor ruido, mayor estabilidad y mantenimiento más fácil.

3. Automatización e informatización de todo el sistema, lo que facilita el control de los costos de producción y la mejora de la calidad del producto.

4. Un diseño de línea de producción más racional en función del proceso productivo.

5. La selección razonable de equipos de línea de producción, el ahorro de energía y la reducción del consumo son más destacados.

Línea de Galvanizado por Soplado - Tubos, Vallas de Carretera, Ángulos

Nuestra línea de galvanizado en caliente de tubos de acero totalmente automatizada integra robótica inteligente, logística automatizada y control de circuito cerrado, produciendo tubos galvanizados resistentes a la corrosión de alta calidad con una mínima intervención humana. Proceso completo: Alimentación → Decapado → Enjuague → Fundido → Secado → Galvanizado en caliente → Soplado externo/interno → Enfriamiento por aire → Enfriamiento con agua → Pasivación → Secado → Marcado láser → Apilado → Envasado

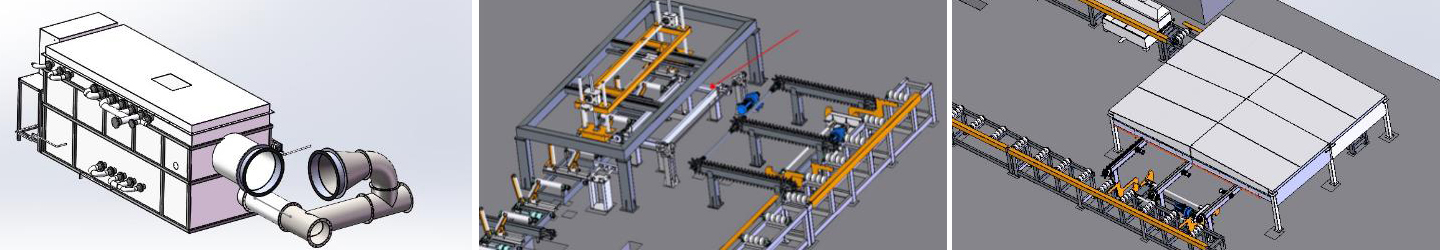

I. Sistema de pretratamiento completamente cerrado y automatizado

Diseño completamente cerrado con RGV automatizados y accesorios inteligentes; Los operadores evitan las zonas ácidas, lo que mejora la seguridad y el rendimiento medioambiental. Flujo de trabajo no tripulado (1 operador solo para carga inicial):

•RVG #1:Entrega el artefacto vacío a la estación de trabajo pesado; transfiere tuberías de acero a tanques de bajo/alto contenido de ácido para eliminar el óxido; devuelve el artefacto vacío al área de alimentación.

• RGV #2:Mueve las tuberías desde el tanque de alto contenido de ácido a través de 2 tanques de enjuague hasta la zona de fundente; el cambiador automático de correa transfiere las tuberías al transportador aéreo.

• RGV #3:Transporta tuberías fundidas al área de entrada de galvanización.

Beneficios: Menor consumo de mano de obra, ácido y energía; minimización de emisiones y desechos químicos; operación económica, estable y ecológica.

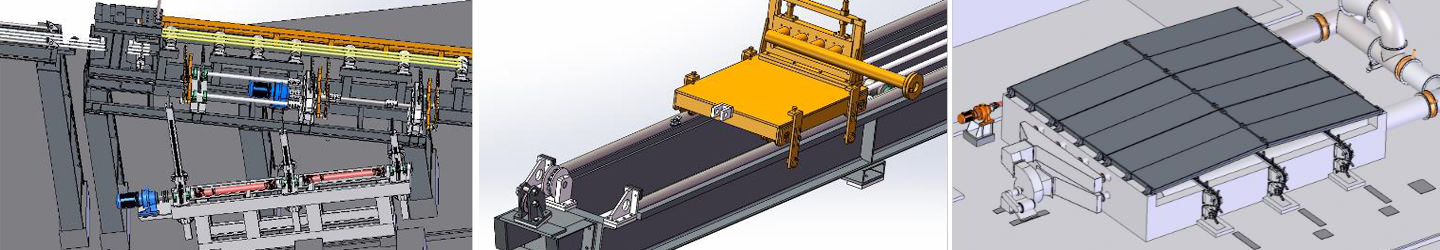

II. Unidad Inteligente de Galvanizado y Postratamiento

Tras el secado, las tuberías se transportan automáticamente a la máquina de galvanización. Tras la inmersión en el baño de zinc, se activan los siguientes procesos clave:

• Sistema de soplado:El aire a alta presión (externo) controla el espesor del revestimiento exterior; el aire comprimido/vapor (interno) elimina el exceso de zinc (conductos sin obstrucciones).

• Procesos posteriores: Enfriamiento por aire + enfriamiento por agua (solidificación de la capa de zinc) → pasivación sin cromo opcional (mejor resistencia a la corrosión) → secado secundario (eliminación de humedad) → marcado láser (especificaciones, números de lote) → apilado/empaquetado robótico (cantidades preestablecidas, empaquetado automático, transferencia al tampón de descarga).

III. Gestión inteligente y sistemas de apoyo ecológico

1. Sistemas auxiliares

• Regeneración de ácidos gastados y tratamiento de aguas residuales

• Depuradores de niebla ácida y colectores de humos de zinc

• Recuperación de calor residual y gestión de energía verde

2. Sistema de fabricación inteligente

Acceso en tiempo real para operadores/gerentes a:

• Análisis de calidad del producto.

• Monitoreo del consumo de energía

• Seguimiento de producción en vivo

• Paneles de visualización de procesos dinámicos

Con automatización de extremo a extremo, operaciones estandarizadas y estricto control de calidad, esta línea es un punto de referencia de fabricación inteligente en China, estableciendo nuevos estándares para la protección sostenible contra la corrosión de tuberías de acero.